Der Spritzgussprozess

Insgesamt läuft der Kunststoff-Spritzguss in fünf Phasen ab:

1. Die Plastifizierung

In diesem Schritt wird das gewählte Kunststoffgranulat über einen Fördergerät in die Maschine befördert und verflüssigt.

2. Das Verdichten

Durch zunehmenden Druck in der Plastifiziereinheit und durch die sich rotierende Schneckenwelle wird der flüssige Kunststoff verdichtet.

3. Das Einspritzen

Die Form-Hälften werden geschlossen und der Kunststoff über die Auslassdüse eingespritzt.

4. Der Abkühlprozess

Die Form wird gekühlt, meist mittels Wasser, das durch die in der Form liegenden Kühlkanäle geleitet wird. Dadurch wird das Werkstück formstabil.

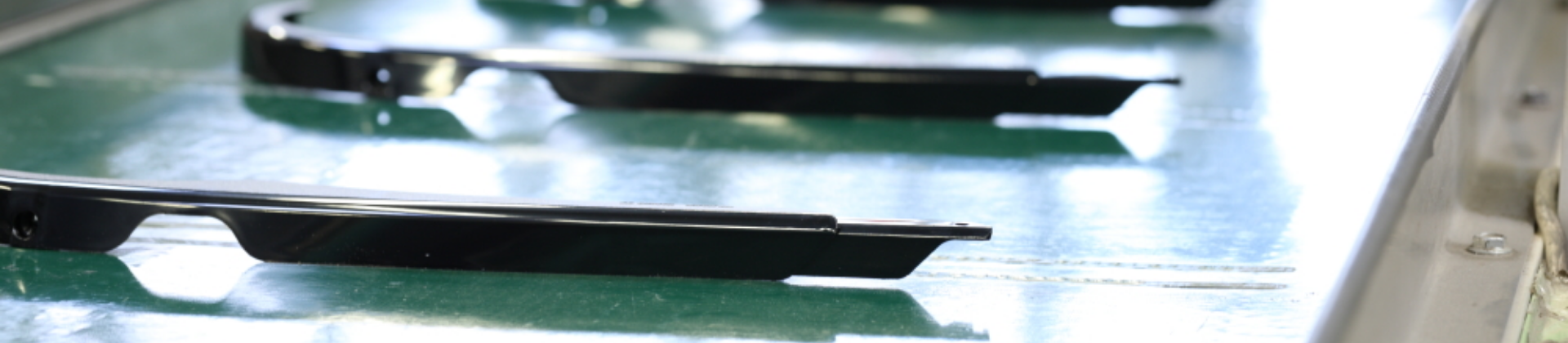

5. Entformen und Entnahme des Bauteils

Die Werkzeugform wird geöffnet und das Bauteil mittels kleiner Auswerfstifte aus der Form geschoben

![]()

2.300 kWh

Durchschnittliche Stromerzeugung pro Tag

![]()

6h / Tag

Durchschnittliche autarke Produktion durch Solarstrom

![]()

90 %

Die Kunststoffe werden zur Weiterverarbeitung recycelt

![]()

100 %

Engagement für die Umwelt als Firmenphilosophie